Цикл взглядов: чувства, цифры, факты, лица, тенденции

Взгляд четвертый: Практика – критерий истины: ”?”или”.” или”!”

Кохановский Владимир Ильич, к.т.н., начальник КБ ХГСЦ «СТЭМ», г. Харьков

Ткачук Николай Анатольевич, д.т.н., руководитель центра «Тензор», заведующий кафедрой ТММ НТУ «Харьковский политехнический институт»

Ткачук Николай Анатольевич, д.т.н., руководитель центра «Тензор», заведующий кафедрой ТММ НТУ «Харьковский политехнический институт»

«Лучше иметь одного друга многоценного, чем многих малоценных»

(Анахарсис)

(Анахарсис)

Безусловно, комплексность проблемы автоматизации проектирования, изготовления и исследования сложных машиностроительных конструкций предполагает и комплексность тех средств, которые привлекаются для решения данной проблемы. Обозрев преимущества именно комплексного подходу к решению научно-исследовательских, опытно-конструкторских работ и технологической подготовки производства в более ранних статьях серии, нельзя удержаться от соблазна рассмотреть подробнее все это на конкретном примере. Ибо: практика – критерий истины, меритель эффективности и аргумент для всякого из племени Фомы неверующего…

1. Стадии проектирования, исследования и технологической подготовки производства

В настоящее время на подавляющем большинстве отечественных машиностроительных предприятий в области применения компьютерных систем класса CAD/CAM/CAE/PDM наблюдается большое разнообразие «условно» связанных между собой систем. Условность обусловлена проблематичностью, а иногда и невозможностью передачи данных из одной системы в другую.

Рассмотрим данную проблему на следующем примере. Предположим, что на предприятии принято решение в сжатые сроки наладить выпуск нового изделия из пластмассы, относящегося к товарам народного потребления. Мы не рассматриваем случай изделия простой геометрической формы. В условиях современного рынка, как правило, изделие из категории товаров народного потребления обладает изящной обтекаемой формой, которая должна привлекать внимание покупателя. Следовательно, для построения геометрии нового изделия используются уже не фрагменты сферы, конуса, плоскости, а поверхности с применением, например, бикубических сплайнов, NURBS-поверхностей и др.

Итак, для производства нового изделия необходимо разработать: конструкторскую документацию (КД) на изделие, КД на технологическую оснастку, технологические процессы изготовления оснастки и изделия, управляющие программы (УП) для обработки деталей оснастки на станках с ЧПУ.

С точки зрения автоматизации перечисленных этапов создания изделия с применением компьютерных систем стадии проектирования, исследования и технологической подготовки производства укладываются в уже устоявшуюся схему, которая представлена на рис.1.

Рис. 1. Схема CAD/CAM/CAE/PDM

Первоначально дизайнер-конструктор в CAD-системе создает электронную модель изделия. Система позволяет отобразить на экране изделие в любом ракурсе, выполнить необходимые разрезы, рассмотреть модель изнутри, распечатать на плоттере или принтере ее виды, рассчитать вес и инерционные характеристики изделия. В то же время компьютер не дает нам возможности в полной мере «прочувствовать» новую модель. Нам недостаточно зрительного восприятия, нам непременно нужно потрогать руками эту модель. Тогда включаются все наши органы восприятия, и мы можем комплексно оценить, насколько удачно разработана модель. Следовательно, необходимо создать прототип изделия (желательно, в натуральную величину) по его электронной модели. Кроме того, сокращается время проектирования и уменьшается количество ошибок у конструкторов технологической оснастки, если кроме комплекта КД на изделие они получат и его прототип. Программы и методы прототипирования лежат на стыке CAD/CAM-систем.

На следующем этапе создания изделия, как правило, выполняются прочностные расчеты, которые позволяют определить слабые места изделия и устранить их. Заметим, что пока речь идет лишь об электронной модели изделия. Испытания изделия выполняются виртуально – на компьютере при помощи систем класса CAE. Это позволяет существенно экономить средства и время.

Таким образом, модель изделия согласована, и можно переходить к этапу его изготовления. Здесь подключаются технологи, которые с помощью систем класса CAD разрабатывают технологические процессы подготовки производства для изготовления изделия. Технологи определяют, какую технологическую оснастку нужно изготовить, на каком оборудовании, каким инструментом выполнить ее обработку и т.д.

Согласованная с инженером по прочностным расчетам электронная модель вместе с техпроцессами передается на компьютер конструктора по технологической оснастке, например, пресс-форм. Как правило, конструктор вносит изменения в модель изделия, которые повышают его технологичность и соответственно упрощает конструкцию пресс-форм, уменьшает стоимость ее изготовления. Эти изменения, естественно, принимаются совместно с разработчиками изделия. Конструктор использует системы проектирования оснастки, которые относятся к классу CAD-систем. Результатом работы конструктора является электронная модель технологической оснастки и комплекты КД на ее изготовления.

Поскольку мы рассматриваем случай изделия со сложнопрофильными поверхностями, то, соответственно, и на формообразующие детали пресс-форм – пуансон и матрицу – зеркально переносятся эти поверхности, но с учетом усадки пластмассы. Изготовление сложнопрофильных поверхностей на универсальном оборудовании без ЧПУ проблематично и чревато отклонениями от истинных размеров поверхностей. Поэтому применяются системы автоматизированной подготовки управляющих программ, которые относятся к классу CAM-систем. УП обеспечивает автоматизированную обработку сложнопрофильных поверхностей на фрезерных и токарных станках с ЧПУ. Инженер-программист ЧПУ также нередко вносит изменения в конструкцию пресс-формы, которые он согласовывает с конструктором пресс-форм.

Как мы видим, процесс создания нового изделия является коллективным. Электронные данные передаются по компьютерной сети от одного специалиста к другому. Кроме того, на каждом этапе разработки принимают участие, как правило, несколько специалистов. Каждый этап завершается созданием электронных моделей и документации, которые утверждаются руководителями соответствующих подразделений предприятия. Следовательно, для реализации вышеописанного процесса поэтапного создания изделия необходима система коллективной разработки, которая относится к классу PDM-систем. В рамках этой системы осуществляется управление информационными потоками между подразделениями и отдельными специалистами предприятия.

Рассмотрим подробнее каждый из этапов проектирования и изготовления изделия с применением конкретных компьютерных систем.

2. Стадия проектирования

Авторы статьи более 20 лет занимаются как разработкой новых, так и использованием существующих систем автоматизированного проектирования, анализа и изготовления изделий в машиностроении. Исходя из личного опыта, считаем, что на сегодняшний день наиболее подходящей с точки зрения комплексного подхода к созданию нового изделия является система Pro/ENGINEER, разработанная фирмой PTC (США). В этой системе впервые был предложен принцип параметризации в построении трехмерной модели. Исходя из этого принципа, создание модели характеризуется набором параметров (линейные, диаметральные и другие размеры). Изменение значения параметра влечет за собой автоматическое изменение модели. Сейчас этот принцип используется практически во всех системах трехмерного моделирования. Разработчики системы Pro/ENGINEER пошли дальше в применении параметризации – на этом принципе теперь построены также связи между модулями системы. Например, изменение диаметра отверстия в модели детали приведет к автоматическому изменению: в расчетной схеме модуля прочностных расчетов (Pro/MECHANICA); в модели пресс-формы модуля технологической оснастки; в УП модуля ЧПУ. Безусловно, такой подход позволяет значительно экономить время в процессе внесения изменений в исходное изделие, когда уже создана оснастка для его изготовления.

Вторым существенным преимуществом системы Pro/ENGINEER по сравнению с другими системами является обеспечение решения комплекса задач в рамках одной системы: проектирование – анализ – оснастка – УП и управление этими процессами в ходе коллективной разработки. Любая современная система одного из классов CAD/CAM/CAE/PDM обладает средствами преобразования электронных моделей из различных форматов файлов, которые созданы для обмена данными между различными системами. Казалось бы, зачем стремиться к комплексному решению задач в рамках одной системы, если существуют такие форматы данных и есть специализированные системы, которые решают отдельные вопросы автоматизации (моделирование, проектирование оснастки, анализ или, наконец, разработка УП). Здесь мы можем столкнуться с двумя серьезными проблемами. Во-первых, далеко не всегда идеально проходит преобразование данных из одного формата в другой. Иногда происходит частичная потеря данных или их искажение. Во-вторых, если внесены изменения в модель исходного изделия, то в каждой отдельной системе нужно повторять процесс моделирования (анализа, оснастки, УП) с самого начала. Здесь нет параметризации между модулями, о которой мы писали выше.

Немаловажным подспорьем пользователю системы Pro/ENGINEER, а также преимуществом перед другими системами является проверка модели изделия на корректность геометрии. Чтобы модели было удобно многократно и корректно использовать в других модулях системы (анализ, пресс-формы, ЧПУ) или в других проектах, они должны быть созданы в соответствии с общепринятой методологией проекта и содержать всю необходимую информацию. Однако пользователи системы часто не осознают важность соблюдения стандартов проекта или на предприятии испытывают трудности в их описании. Модуль Model-CHECK системы помогает конструкторам правильно моделировать в Pro/ENGINEER и постоянно контролировать модель в процессе ее создания. Таким образом, отклонения от принятых правил могут быть обнаружены и исправлены на ранней стадии проекта, прежде чем модель будет передана для работы другим пользователям. Среди систем верхнего уровня Pro/ENGINEER обладает русифицированным интерфейсом и возможностью формирования комплектов чертежей и спецификацией в соответствии с ЕСКД. Русификацию системы и ее сопровождение на Украине осуществляет фирма «ТЕХНОПОЛИС» (г.Киев).

В процессе конструкторско-технологической подготовки производства, основанного на методологии применения электронных моделей, особенно актуальными являются вопросы разработки планов прохождения, согласования, утверждения, внесения изменений, утверждения, внесения изменений и передачи конструкторско-технологической документации в отдел технической документации. Обращение документации упрощается благодаря использованию систем класса PDM. Наиболее эффективно с системой Pro/ENGINEER работают системы Windchill и Pro/INTRALINK.

Для обеспечения взаимодействия между сотрудником проектной группы авторы применяли систему управления инженерными данными рабочей группы Pro/INTRALINK. Она позволяет осуществлять контроль версий моделей изделия (координацию всех изменений), контроль изменений (предотвращение случайных или запрещенных модификаций), распределенный доступ (эффективное и надежное запоминание информации с использованием распределенного доступа), управление конфигурацией общего проекта (формирование состава и вида изделия в любой комбинации из известных версий компонентов). Каждому специалисту рабочей группы назначаются права доступа к электронным моделям и чертежам проекта. Все члены рабочей группы имеют доступ на чтение всей конструкторской и технологической документации по проекту. Однако внести изменение, например, в модель изделия, специалист может только после электронного подтверждения сотрудника группы, который обладает соответствующим правом. Некоторые решения по проекту должны подтверждаться электронной подписью руководителя группы или проекта. В то же время этот руководитель не может задержать решение вопроса на длительный срок, т.к. время получения документа и его отправки фиксируется в соответствующем электронном протоколе по данному документу. Таким образом, ускорится процесс прохождения документов как в рамках рабочей группы, так и в рамках проекта в целом.

В конечном счете, управление проектом станет более эффективным и будет способно поддерживать стратегии, нацеленные не только на сокращение времени разработки изделия, но и на уменьшение его себестоимости.

3. Стадия анализа

Стадия анализа, параметрического и структурного синтеза – чрезвычайно обширная тема, и она будет освещена в одной из дальнейших публикаций. Заметим только, что в современных условиях она является необходимым этапом проектирования, обеспечивая повышение технических характеристик изделия и экономической эффективности его производства. При этом важно, чтобы была обеспечена сквозная двунаправленная параметричность и ассоциативность, как, например, в системе Pro/ENGINEER-Pro/Mechanica.

О системах данного типа – в одной из следующих статей.

4. Прототипирование

На сегодняшний день существует несколько различных технологий прототипирования, которые позволяют «выращивать» деталь на основе использования ее электронной модели. Основной принцип действия установок прототипирования заключается в следующем:

1) программа на компьютере формирует первый контур сечения модели;

2) по этому контуру в установке создается его твердая копия. В зависимости от типа установки контур получают по-разному: а) луч лазера перемещается по контуру и выжигает из листа бумаги слой детали; б) этот же луч пробегает контур на поверхности полимерной жидкой светочувствительной массы, в результате получается застывший контур (этот метод называют стереолитографией); в)специальный 3D-принтер осуществляет построение модели путем укладки на контур сечения разогретой полимерной нити;

3) программа формирует следующее сечение модели, которое расположено параллельно первому на расстоянии в несколько микрон;

4) в зависимости от установки либо используется новый лист (тип а ), либо полимерная масса в установке поднимается над выращенным слоем на расстояние между сечениями (тип б), либо принтер поднимается над предыдущим контуром на такое же расстояние (тип в). Затем повторяется пункт 2) и т.д.

Наиболее точная модель формируется в стереолитографической установке. Однако стоимость этих услуг остается довольно высокой, и далеко не каждое предприятие может себе это позволить.

Существует еще один способ прототипирования изделия. Это механообработка прототипа на многокоординатных (3-5-ти координатных) фрезерных и токарных станках с ЧПУ. В качестве заготовки используются легкообрабатываемые материалы: оргстекло, алюминий, пластмасса. Как и в вышеописанных технологиях, механообработка также накладывает свои ограничения на возможность изготовления прототипа. Например, не всегда возможно обработать область, в которой две криволинейные поверхности образуют угол без скругления (частный случай – угол 90º); затруднительно изготовить деталь с глубокими тонкими пазами. В таких случаях авторы статьи рекомендуют: 1) упрощать модель изделия именно для прототипирования – оставлять радиусы сопряжения поверхностей, которые остаются после обработки фрезой; 2) выполнять прототип из составных частей, которые обрабатываются отдельно на станках с ЧПУ и затем склеиваются по сопрягаемым поверхностям. Конечно, введенные допущения не должны существенно повлиять на вид и работоспособность изделия-прототипа.

Этот метод прототипирования примерно на порядок дешевле вышеописанных технологий «выращивания» модели, а по срокам изготовления несущественно отличается от них.

Механообработку рекомендуем выполнять в модуле ЧПУ системы Pro/ENGINEER, возможности которого кратко изложены в следующем разделе.

5. Стадия технологической подготовки производства

Рассмотрим эту стадию, опираясь на пятилетний опыт совместного применения программного комплекса Pro/ENGINEER на ОАО «Харьковский машиностроительный завод «Свет шахтера» и Харьковском государственном сервис-центре «СТЭМ», который является акционером завода.

На предприятии длительное время проходили тестирование различные системы проектирования техпроцессов. На сегодняшний день проводится заключительная стадия тестирования системы TECHNOCARD. Эта система признана наиболее приемлемой для производства с точки зрения ее совместимости с системой Pro/ENGINEER, базами данных и программным обеспечением, которые созданы на заводе. В соответствии с разработанным техническим заданием программисты вышеупомянутых предприятий и разработчики TECHNOCARD создадут программы, которые обеспечат указанную совместимость, т.к. нет универсальной системы, которая обеспечивает полную совместимость с наработками предприятия.

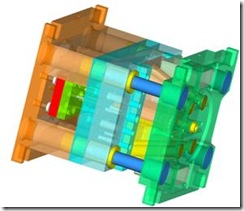

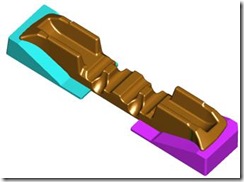

Проектирование технологической оснастки в Pro/ENGINEER обеспечивают модули проектирования пресс-форм (ПФ) и штампов. На заводе было спроектировано в этих модулях немалое количество оснастки: модельная оснастка (рис.2), ковочные штампы (рис.3), формы для изготовления резиновых деталей (рис.4), пресс-формы для литья под давлением термопластов (рис.5).

В процессе проектирования пресс-форм активно использовались возможности модуля анализа заливки Pro/PLASTIC ADVISOR. В зависимости от выбранного материала, условий заливки, расположения литника были проанализированы температурные поля в момент окончания заливки (рис.5), распределение и падение давления (рис.6 а, б), расположение линии холодного спая, воздушных раковин. С разработанных и изготовленных затем ПФ были получены качественные отливки с первого раза (рис.7). Не возникало также проблем при сборке ПФ, т.к. все конструкции моделировались в системе, где проводился анализ совместимости деталей формы.

Рис. 2. Модельная оснастка для скребка конвейера | Рис. 3. Матрица ковочного штампа для ковки звена цепи |

|  |

| Рис. 4. Форма для изготовления резиновой прокладки | Рис. 5. Пресс-форма для литья корпуса светильника СВГ5 |

Рис. 6. Температурные поля в гнезде пресс-формы для литья крышки светильника СВГ5

|  |

Рис. 7. Распределение а) и падение б) давления пластмассы в пресс-форме

Наряду со специальными ПФ на предприятиях применялись универсальные переналаживаемые пресс-формы - УСПФ. В этих ПФ при переходе на литье новой детали блок формы остается тот же, а формующий пакет меняется. Система позволяет автоматически получить формообразующие детали – матрицы, пуансоны пакета. Таким образом, существенно – в 2-3 раза – сокращается срок проектирования и изготовления ПФ, уменьшается металлоемкость формы, и, следовательно, снижается стоимость ПФ.

Авторы также рекомендуют в разработках ПФ применять каталоги нормализованных деталей: плит, колонок, втулок, толкателей, различных агрегатов, горячеканальных систем и т.п. В Украине уже есть фирмы, которые занимаются продажей таких деталей (как правило, поставляемых из Польши) по цене, сравнимой с ценой на специальные детали. После приобретения этих деталей остается на станках с ЧПУ обработать формующие полости, пуансоны, каналы литниковой системы, изготовить на универсальном оборудовании каналы системы охлаждения и отверстия под выталкиватели. Такой подход позволяет сократить сроки изготовления ПФ средней сложности до одного месяца.

Сегодня все основные разработчики САПР в составе своих программных комплексов предлагают модули для разработки УП для станков с ЧПУ. К достоинствам этих модулей можно отнести следующее. Поскольку они интегрированы в САПР и соответственно обеспечивают корректный обмен моделями между конструкторскими и технологическими модулями, такие модули позволяют успешно разработать УП для основных видов металлообрабатывающего оборудования со стандартными технологическими возможностями – для фрезерных, токарных и электроэрозионных станков. Недостатками многих систем является необходимость высокой квалификации инженеров-программистов в CAM-системе, зачастую неинформативный интерфейс пользователя, необходимость выполнения многочисленных ручных операций, недостаточно развитые функции диагностики программ на предмет выявления ошибок, ограничение возможности создания УП для наиболее современных или уникальных видов оборудования.

Применение комбинации модуля ЧПУ системы Pro/ENGINEER и специального программного комплекса VERICUT фирмы CGTech (США) позволяет существенно устранить перечисленные недостатки и сократить время обработки на 30-50%. Это программное обеспечение успешно применяется на ОАО «ХМЗ «Свет шахтера» и ХГСЦ «СТЭМ». На рис.8,9 показаны фрагменты обработки деталей: корпус светильника и скребок шахтного конвейера, соответственно.

|  |

| Рис. 8. Отливка пресс-формы для литья крышки светильника СВГ5 | Рис. 9. Обработка корпуса светильника СВГ5 дисковой фрезой на фрезерном станке с ЧПУ |

6. Экономический эффект

Оценка экономического эффекта от внедрения вышеописанных технологий является многофакторной задачей, которая во многом субъективна. Полагаем, что конкретный пример создания новых функционально близких изделий с помощью традиционных и новых технологий позволит получить достаточно достоверную оценку экономического эффекта. Для сравнения рассмотрим разработку и изготовление на указанных предприятиях головных шахтных взрывобезопасных светильников: СВГ2 (рис.10, с применением традиционных технологий), СВГ5 (рис.11, с применением сквозного цикла компьютерных технологий). Функционально светильники состоят из одного набора деталей, но их геометрия отличается. Для производства каждого из светильников была изготовлена следующая технологическая оснастка: ПФ для литья под давлением термопластов (3 шт., из них одна специальная, две – УСПФ), формы для изготовления резиновых деталей (2 шт.), штампы для вырубки резиновых прокладок (2 шт.), приспособление для гибки скобы из проволоки (1 шт.), форма для заливки компаундом блока искрозащиты (3 шт.).

В целом, с момента начала проектирования каждого светильника и до сборки их первых образцов на светильник СВГ2 было затрачено 19 месяцев, а на светильник СВГ5 – 6 месяцев. Таким образом, с применением компьютерных технологий сквозного цикла на базе системы Pro/ENGINEER светильник СВГ5 был изготовлен примерно в 3 раза быстрее, чем СВГ2 при прочих равных условиях.

Рис. 10. Обработка скребка на фрезерном станке с ЧПУ

|  |

| Рис. 11. Светильник СВГ2 | Рис. 12. Светильник СВГ5 |

Итак…

Таким образом, на ряде конкретных примеров, взятых из практики успешной деятельности конкретных предприятий, показана не просто привлекательность, а высокая эффективность применения систем CAD/CAM/CAE/PDM, обеспечивающих комплексное решение проектных, исследовательских и производственных задач. Поскольку дискуссиии о первичности-вторичности таких факторов, как стоимость той или иной системы, требования к аппаратным ресурсам, длительности обучения персонала бесконечны, а задача оптимального выбора САПР не имеет однозначного решения на все случаи жизни, то остается сделать одно утверждение, в правильности которого трудно усомниться: выгоднее понести большие затраты на этапе внедрения полнофункциональной САПР, чем нести потери средств и времени в процессе использования целого набора неполнофункциональных.

…Иными словами, лучше иметь одного друга многоценного, чем многих малоценных...

Комментариев нет:

Отправить комментарий