Цикл взглядов: чувства, цифры, факты, лица, тенденции

Взгляд второй: ИДЕИ,

Кохановский Владимир, к.т.н., начальник КБ ХГСЦ «СТЭМ» (ныне работает в концерне "УПЭК"),

Ткачук Николай, д.т.н., руководитель центра «Тензор», заведующий кафедрой ТММ НТУ «ХПИ»,

КОТОРЫЕ ПРИНОСЯТ

ПРИБЫЛЬ

«Быть обманываемым самим

собою – хуже всего, потому что

в таком случае обманщик постоянно

присутствует при обманываемом»

(Платон)

собою – хуже всего, потому что

в таком случае обманщик постоянно

присутствует при обманываемом»

(Платон)

Давайте посмотрим на проблему повышения эффективности материального производства на уровне предприятия. Эта проблема носит комплексный характер, многогранна, многофакторна. Именно экономические показатели являются интегральной оценкой организации производства и эффективности работы руководства предприятием. Поэтому Вашему вниманию предлагается анализ проблемы повышения эффективности в целом и в отдельных аспектах. Каждый раз все элементы мозаики просматриваются через призму эффективности, а потом складываются, и уже вся картина оценивается также по этому критерию. Итак, причинам головной боли руководителей машиностроительных предприятий посвящается.

1. Вопросы, которые терзают, волнуют, беспокоят

Руководителей предприятия всегда сопровождает сонм проблем, порождающих вопросы самому себе.

Вопрос: Сколько стоит мое изделие?

Возможный ответ: “Нужно 1(2,3) месяца для расчета цены изделия”.

Комментарий: Если Ваш Заказчик настолько терпелив, Вы - счастливый человек.

Возможный ответ: “Нужно 1(2,3) месяца для расчета цены изделия”.

Комментарий: Если Ваш Заказчик настолько терпелив, Вы - счастливый человек.

Вопрос: Кто может выполнить поставку/разработку комплектующих/агрегатов?

Возможный ответ: “Фирма 123 – наш старый и проверенный партнер, ее агрегаты мы давно применяем”, “Фирма АВС дает нам скидку 30%, нужно брать ее агрегаты”, …

Комментарий: Если родственник начальника отдела поставок не обучается в колледже на средства 123/АВС, то нам повезло и мы обоснованно выбрали поставщика.

Возможный ответ: “Фирма 123 – наш старый и проверенный партнер, ее агрегаты мы давно применяем”, “Фирма АВС дает нам скидку 30%, нужно брать ее агрегаты”, …

Комментарий: Если родственник начальника отдела поставок не обучается в колледже на средства 123/АВС, то нам повезло и мы обоснованно выбрали поставщика.

Вопросы:

· Какое подразделение отстает от графика выполнения работ?

· Сколько оперативных совещаний Вы и Ваши руководящие (дорогостоящие) специалисты тратят на оперативное планирование, контроль за выполнением проекта? (1(2,4) час(а) в день. Посчитаем расходы за год. Предположим, в совещаниях принимает участие 10 специалистов. Тогда (12мес.)*(21раб.д.)*(10чел.)*(1час)*(1.3у.е.) = 3276у.е. в год Вы тратите только на «указания» кому и куда идти.

· Как будут возмещаться командировочные расходы по проекту? Например, Вы участвуете в 10 проектах в год, по каждому из которых проводится 5 командировок, посчитаем: 10*5*100 = 5000у.е. Вы тратите в год на взаимодействие методом «на своих «двоих».

· Сколько (и каких) нужно ресурсов, чтобы выполнить проект в срок?

· Изделие уже сделано, а когда будет готова документация?

· В каком формате нужно передавать информацию разработчику оснастки?

…

В Вашем списке может быть больше вопросов по самой разнообразной тематике, но у тех, кто производит сложную продукцию дискретного характера, часто причиной порождения проблем является координация взаимодействия участников процесса.

2. Итак, проблема: координация взаимодействия участников процесса проектирования, производства, снабжения, сбыта, маркетинга

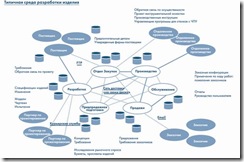

И сегодня эта проблема - не субъективный фактор: процесс разработки стал сложнее, чем когда-либо, число участников разработки выросло многократно, сроки разработки сократились до критических. Производители ведут огромную параллельную работу по множеству проектов, связанную с проведением изменений по требованиям/пожеланиям Заказчиков, поставщиков комплектующих, с согласованием графика работ внутренних подразделений. Разработка – это реально сложный, часто не формализованный, процесс. Кроме того, активная информатизация машиностроительных предприятий привела к одновременной эксплуатации на заводах нескольких программных решений, по сути обрабатывающих совокупность информации по изделию в разных представлениях. Типичная среда разработки изделия при этом выглядит следующим образом (рис. 1):

Рис. 1

Внесение изменений в такой среде может трактоваться только как новый проект, либо как деятельность, выпадающая из информационного пространства предприятия, расходы по которой относятся к общим затратам предприятия. О какой цене проекта при этом может идти речь?

Поэтому как никогда актуальна потребность в интегральной среде взаимодействия всех участников процесса на всем жизненном цикле изделия от согласования эскизного проекта с Заказчиком до утилизации. Требования к такой системе достаточно понятны:

- мгновенное включение в разработку Заказчиков и широкого круга поставщиков/партнеров/подразделений вне зависимости от удаленности от предприятия;

- доступ к полному представлению информации по изделию/проекту всех участников, в соответствии с определенными полномочиями;

- интеграция и управление разнородными данными (чертежи, модели, спецификации, эксплуатационная, ремонтная, сопроводительная документация и пр.);

- организация совместной работы над изделием разноплановых специалистов;

- полноценная поддержка проектной деятельности – определение бизнес-процессов, ответственных исполнителей, сроков выполнения работ и автоматизация функций по контролю и поддержанию целостности проекта.

Для ускорения вышеописанных процессов и получения максимальной отдачи необходимо использовать информационные технологии. Они станут дополнительным средством, позволяющим предприятию принять правильное решение и разработать современную концепцию своего дальнейшего развития, отвечающую всем требованиям рыночной экономики.

3. Один из вариантов решения проблемы

Выход, предложенный компанией PTC (Parametric Technology Corporation), называется Интегральная Система Разработки Изделий (PDS – Product Development System). На украинском рынке эта технология продвигается фирмой «Технополис» (г. Киев). Яркий пример эффективной реализации технологии сквозного проектно-производственного цикла – Харьковский государственный сервис-центр «СТЭМ» и машиностроительный завод «Свет шахтера» (г. Харьков). Научное сопровождение, научно-исследовательские проекты и обучение элементам данной технологии – центр «Тензор» Национального технического университета «Харьковский политехнический институт».

PDS представляет собой комплексный набор инструментальных средств, методических и организационных процедур, внедрение которого на предприятии легко и прозрачно включает каждого специалиста, который создает, изменяет или контролирует данные об изделии, в процесс работы над ИЗДЕЛИЕМ.

Ключевая составляющая технологии PDS – система Windchill. Это уникальная WEB-технология, которая сразу после установки и конфигурирования на сервере предприятия позволяет включить всех участников проекта в работу, вне зависимости от их месторасположения, используемых инструментальных средств и степени участия в проекте. Внедрение Windchill приводит к четкой схеме взаимодействия (рис. 2):

Рис. 2

Если речь идет о машиностроительном предприятии, то в основе взаимодействия лежит информация об ИЗДЕЛИИ:

- Заказчику необходимо предоставлять детальные свойства изделия, Поставщику нужны требуемые тактико-технические характеристики агрегата, Партнеру или смежному подразделению нужна геометрия изделия в области разрабатываемого узла или системы;

- службе поставок, плановым отделам, отделу транспортировки нужны геометрические, весовые и прочие характеристики, технологическим и производственным подразделениям не обойтись без полноценного доступа к актуальной конструкторской информации;

- инженер, конструктор, технолог должны работать параллельно и в единой среде для сокращения сроков;

- руководитель должен заниматься планированием и решением вопросов при критических изменениях в ходе выполнения проекта; процедуры контроля хода работ, организационные аспекты процесса должны быть максимально автоматизированы.

Основополагающим звеном Интегральной Среды Разработки становится Полное Электронное Описание Изделия (ПЭОИ), которое используется на всех этапах жизненного цикла (рис. 3).

Эффективность технологии ПЭОИ от корпорации PTC заключается в применении полнофункциональной системы проектирования, инженерного анализа и технологической подготовки производства – Pro/ENGINEER Wildfire. Основной девиз продукта – “Легкость в использовании. Мощность и комплексность. Интегральность”. Добавив к этому доступную цену решений на базе Pro/ENGINEER, мы получаем уникальную технологию САПР, максимально приспособленную к взаимодействию в рамках Интегральной Системы Разработки.

PLM – Product Life-cycle Management – Управление жизненным циклом изделия

ERP - Enterprise Resource Planning – Планирование ресурсов предприятия

SCM - Supply Chain Management – Управление цепочками поставок

CRM – Customer Relationship Management – Управление взаимоотношениями с Заказчиками

ERP - Enterprise Resource Planning – Планирование ресурсов предприятия

SCM - Supply Chain Management – Управление цепочками поставок

CRM – Customer Relationship Management – Управление взаимоотношениями с Заказчиками

Рис. 3

Полное электронное описание изделия является частью стратегии PDS Корпорации PTC. Ведь наличие системы проектирования или технологической подготовки производства решает только круг задач по оптимизации непосредственных процессов проектирования и подготовки производства, но не означает решения перечисленных задач по кругообороту информации об ИЗДЕЛИИ в рамках расширенного предприятия.

4. Схема внедрения составляющих PDS

Схема внедрения составляющих PDS – Pro/ENGINEER Wildfire и Windchill (рис. 4):

Применение составляющих PDS – Pro/ENGINEER и Windchill позволит перейти к "проектно-ориентированному" ведению работ с централизованным хранением всей взаимосвязанной информации и работой всех подразделений в общей рабочей области проекта.

Как отмечалось ранее, зачастую современные предприятия одновременно используют несколько систем: для ведения финансового учета, для бухгалтерской отчетности, для планово-экономической деятельности, для управления производством, либо находятся в состоянии внедрения системы ERP. Каждая из подсистем, на машиностроительном предприятии, интенсивно использует результаты инженерной деятельности – чертежи, спецификации. Настройка взаимодействия, ввод данных во все системы и приложения, отсутствие полноценного представления данных об изделии на всех этапах обработки инженерной информации (в отделе маркетинга, на площадке Заказчика, в отделе поставок, в технологических подразделениях и др.) существенно сокращает эффект от внедрения информационных подсистем.

Рис. 4

Интегральная система разработки изделий Windchill не только организует эффективный процесс разработки и полноценный доступ к информации об изделии всех участников проекта, но и обеспечивает точной информацией другие информационные подсистемы предприятия.

5. Экономический эффект

Суммарный экономический эффект от внедрения интегральной системы разработки и сопровождения изделий на базе программного обеспечения Windchill и Pro/ENGINEER составляет:

| № | Вид процесса | % экономии |

| Pro/ENGINEER и системы инженерного анализа | ||

| 1. | Разработка изделия и выпуск конструкторской документации | 30% |

| 2. | Инженерный анализ | 60% |

| 3. | Технологическая подготовка производства | 40% |

| 4. | Снижение себестоимости изделий | 35% |

| 5. | Создание модификаций, корректировка, изменения | 85% |

| Windchill | ||

| 6. | Сокращение времени разработки за счет более эффективного взаимодействия | 40% |

| 7. | Сокращение объема данных | 30% |

| 8. | Исключение демонстрационных физических прототипов | 70% |

| 9. | Сокращение командировочных и представительских расходов | 50% |

| 10. | Сокращение ошибок в производстве | 50% |

| 11. | Передача данных в системы управления предприятием и технологической подготовки производства | 80% |

6. Итого

Внедрение компонентов PDS – Pro/ENGINEER и Windchill не решает проблем загрязнения окружающей среды и быстрого таяния ледников в Антарктиде, назначение системы в другом:

- обеспечивать масштабную кооперацию участников проекта;

- консолидировать всю информацию об изделии;

- прогнозировать сроки разработки и запуска в производство;

- автоматизировать управление ходом выполнения проектов;

- формировать достоверные данные для расчета цены в системе управления предприятием;

- оценивать возможность, себестоимость и сроки выполнения новых проектов;

- благодаря Internet-архитектуре PDS обеспечивается всеобщий доступ к данным для всех категорий пользователей, соисполнителей из разных городов;

- быстро получать производственно-экономическую информацию по различным конфигурациям изделия на основе базовой.

Надеемся, что наша статья поможет лучше понять, что дает предприятию внедрение технологии PDS – Pro/ENGINEER и Windchill. И, главное, – убедиться в том, что подсознательно понимает каждый, заботящийся о будущем своего предприятия: успешное развитие современной компании невозможно без перспективной, надежной и многофункциональной управляющей системы.

Быба Константин, коммерческий директор фирмы «Технополис», г. Киев, Кохановский Владимир, к.т.н., начальник КБ ХГСЦ «СТЭМ» (ныне работает в концерне "УПЭК"),

Ткачук Николай, д.т.н., руководитель центра «Тензор», заведующий кафедрой ТММ НТУ «ХПИ»,

Комментариев нет:

Отправить комментарий