В даній публікації будуть описані кроки виконання курсової роботи.

Завдання роботи полягало в дослідженні контактних задач на прикладі зубчастого зачеплення.

Для виконання поставленої задачі необхідно було побудувати тривимірну модель зубчастого зачеплення та створити 3 положення моделі – контакт на вході, контакт в полюсі, контакт на виході. Створити скінченно-елементну модель трьох положень, розрахункову модель та зробити розрахунок.

- точки профілю зуба шестерні та колеса;

- діаметри ділильних кіл та діаметри кіл вершин зубців колеса та шестерні;

- число зубців шестерні та колеса;

- міжосьова відстань;

- момент обертання.

Тому виконання даної роботи було поділено на наступні етапи:

1. Спершу необхідно було побудувати геометричну модель зубчастого зачеплення в програмному комплексі Pro/ENGINEER, а саме перше положення – контакт в полюсі. Тоді необхідно було створити ще два положення, а саме вхід у контакт та вихід з контакту, в програмному комплексі SolidWorks. При побудові мали користуватися виданими початковими даними.

2. Після того, як були створені геометричні моделі трьох положень, необхідно було побудувати спрощені моделі зубчастих зачеплень цих трьох положень в програмному комплексі Workbench. Необхідні положення:

- вхід у контакт;

- контакт в полюсі;

- вихід з контакту.

3. Тоді створити СЕ сітку методом Sweep побудованих трьох положень моделі.

4. Після виконаних попередніх трьох етапів треба було створити розрахункову модель трьох положень моделі і провести статичний аналіз та проаналізувати результати трьох положень.

Розглянемо детальніше кожен з етапів.

Перший етап.

Спочатку була побудована геометрична тривимірна модель зубчастого зачеплення в програмному комплексі Pro/ENGINEER, а саме створено перше положення моделі – контакт в полюсі.

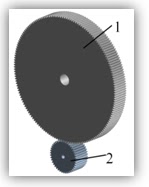

Модель складається з колеса (1) та шестерні (2), що мають прямі зубці (рис.1).За формою профілю зубців – це евольвентна передача. А за взаємним розташуванням осей коліс, дана зубчаста передача є циліндричною з зовнішнім зачепленням (рис.2).

Рис.1 – Тривимірна модель зубчастого зачеплення

Тоді були побудовані ще два положення моделі в програмному комплексі SolidWorks, а саме:

- друге положення моделі: вхід у контакт;

- третє положення моделі: вихід з контакту.

- друге положення моделі: вхід у контакт;

- третє положення моделі: вихід з контакту.

Рис.2 – Зубчаста передача з зовнішнім зачепленням

Другий етап.

Тоді було вирішено спростити моделі трьох положень шляхом видалення частини конструкції, а саме тієї, де ми нехтуємо напругами, тому що вони в тій частині є нульовими, бо немає ніяких сил (рис.3). Це було виконано з метою зменшення кількості елементів в конструкції. Для цього створені три положення були імпортовані безпосередньо з середовища Pro/ENGINEER та SolidWorks до Workbench (збереження у форматі IGES з послідуючим імпортуванням в систему Workbench).

Тоді було вирішено спростити моделі трьох положень шляхом видалення частини конструкції, а саме тієї, де ми нехтуємо напругами, тому що вони в тій частині є нульовими, бо немає ніяких сил (рис.3). Це було виконано з метою зменшення кількості елементів в конструкції. Для цього створені три положення були імпортовані безпосередньо з середовища Pro/ENGINEER та SolidWorks до Workbench (збереження у форматі IGES з послідуючим імпортуванням в систему Workbench).

Рис.3 – Спрощені моделі трьох положень

Третій етап.

На цьому етапі необхідно було створити СЕ сітку побудованих трьох положень моделі.

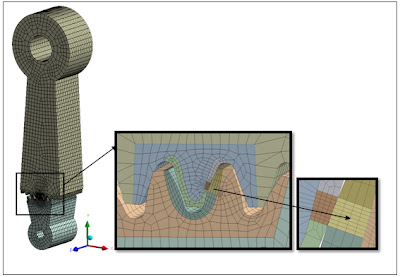

Для цього спершу було вирішено порізати в моделі колесо (1) та шестерню (2) на декілька тіл, щоб виділити зону контактних взаємодій (рис. 4). Для того, щоб сітка була спільною між порізаними елементами колеса та порізаними елементами шестерні, вони були об’єднані в «Form New Part».

Тоді було створено «Virtual Topology» для об’єднання кромок та поверхонь на впадинах зубців для створення більш коректної сітки.

На цьому етапі необхідно було створити СЕ сітку побудованих трьох положень моделі.

Для цього спершу було вирішено порізати в моделі колесо (1) та шестерню (2) на декілька тіл, щоб виділити зону контактних взаємодій (рис. 4). Для того, щоб сітка була спільною між порізаними елементами колеса та порізаними елементами шестерні, вони були об’єднані в «Form New Part».

Тоді було створено «Virtual Topology» для об’єднання кромок та поверхонь на впадинах зубців для створення більш коректної сітки.

Рис.4 – Порізане перше положення (контакт в полюсі)

Після чого було обрано метод «Sweep» для створення сітки трьох положень та задані «Edge Sizing» та«Face Sizing» для отримання дрібнішої сітки в місцях зони контактних взаємодій (рис.5).

Рис.5 – Сітка для першого положення (контакт в полюсі)

Дані, отримані при створенні СЕ сітки трьох положень, наведені у таблиці 1.

Таблиця 1 –Характеристика СЕ сіток

Тоді необхідно було створити розрахункову модель трьох положень. Для цього ми:

- жорстко закріпили колесо (Fixed Support);

- потім задали момент на шестерню розміром в 500 Н*м та відзначили, що оберти повинні бути навколо осі Z;

- задали контактні пари (в кожному положенні по 3 контактні пари);

- задали «Joints» для обмеження шестерні. Відзначили, що шестерня може обертатися тільки навколо осі Y в системі координат, яка там використовується.

Після чого проводився статичний аналіз моделі зубчатого зачеплення в трьох положеннях, а саме: контакт на вході, контакт в полюсі, контакт на виході.

Проводився розрахунок контактних тисків та напружень кожного з положень, результати яких були занесені до таблиці 2.

Проводився розрахунок контактних тисків та напружень кожного з положень, результати яких були занесені до таблиці 2.

Таблиця 2 –Результати розрахунків трьох положень

В ході виконання роботи та проведення розрахунків було визначено коефіцієнт перекриття, що показує скільки пар зубців одночасно знаходяться в зачепленні, у всіх положеннях моделі. В трьох положеннях він однаковий і дорівнює “2”.

Таблиця 3 –Результати розрахунків трьох положень

Розглянемо наведені вище результати Normal Stress для трьох положень на рисунку 6, рисунку 7, рисунку 8.

Рис.6 – Перше положення (контакт в полюсі)

Рис.7 – Друге положення (вхід у контакт)

Рис.8 – Третє положення (вихід з контакту)

Результати, що наведені в таблиці 3, перевищують допустимі напруження (допустимі напруження при стисненні ≈ 670МПа) для сталей 40Х, тому буде відбуватися руйнування конструкції.

В ході виконання даної роботи зіткнулися з проблемою – моделі містили багато елементів, тому розрахунок проводився довго, що зупиняло хід роботи. Надалі, моделі трьох положень будуть розглядатися більш детально, тому будуть отримані більш вдалі результати.

З повагою, Ганна Васеха.

Оч хорошее описание (из того что понял на укр языке ;)), но позволю себе написать несколько советов:

ОтветитьУдалитьНе нужно писать кол-во уравнений или элементов с точностью до 1. вполне достаточно написать ~29 тыс. Перемещения в таблице лучше писать не 0.000313 а 0.3*10-3. Так будет более понятно и не так будет бросаться в глаза. То же касается и напряжений. Так будет более читабельно.

Спасибо, учту!!!

УдалитьТодi вже: вiзьму до уваги :)

УдалитьНо это так, к слову. А что сучественно - шрифт бы подравнять, чтобы был таким же как и везде. т.е. по умолчанию.

Но за нововведение (публикацию на ридной мове) - +1